Transparenz im Umformprozess hat zahlreiche positive Effekte: Es wird nicht nur weniger Ausschuss produziert, auch die Maschinenstillstandszeiten sinken und die Fehlerursachenanalyse geht schneller. Nebenbei können die Informationen genutzt werden, um den Werkzeugeinarbeitungsprozess stärker wissensbasiert und somit effizienter ablaufen zu lassen.

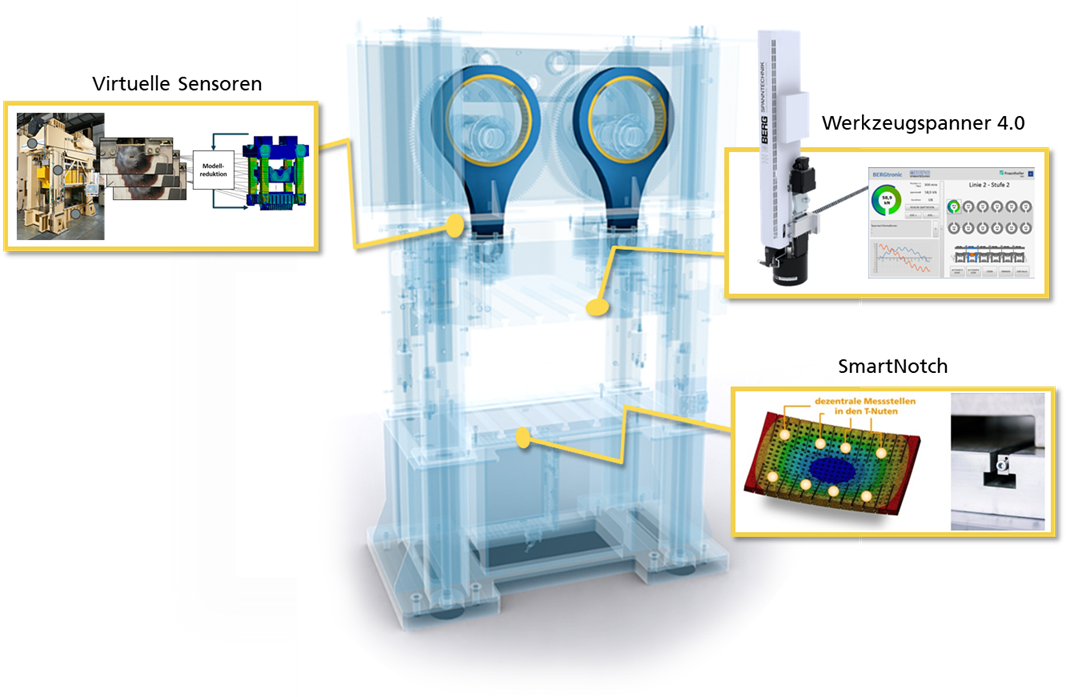

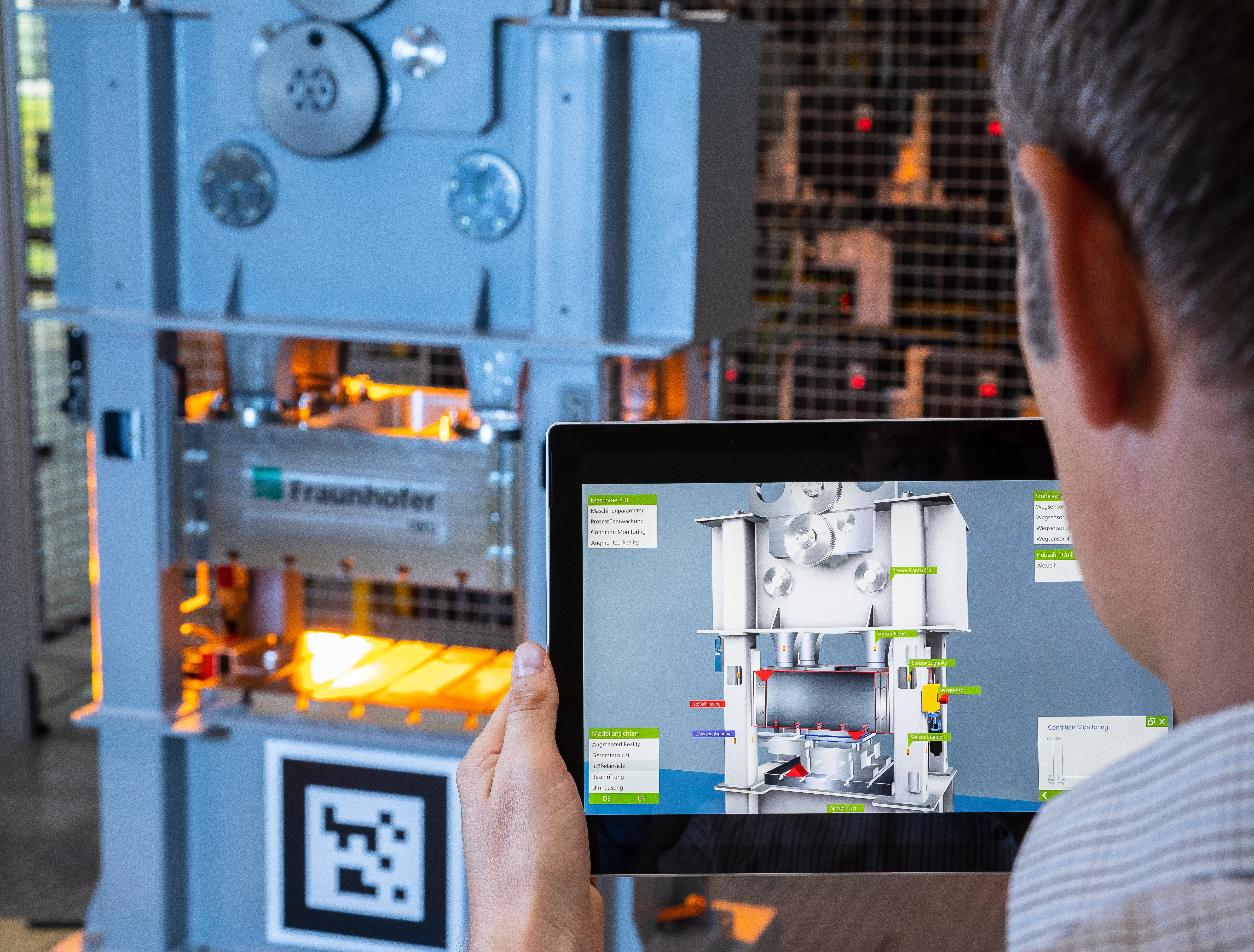

Am Fraunhofer IWU wird für die Überwachung von Maschine und Prozess ein ganzheitlicher Ansatz verfolgt. Im Fokus steht der maximale Informationsgewinn unter Nutzung möglichst weniger, robuster Sensoren, die einfach nachzurüsten sind. Die am Institut entwickelte Inbetriebnahmestrategie für Sensoren und Software liefert bereits während der Durchführung der Inbetriebnahme wertvolle Informationen über das Maschinenverhalten unter Prozesslast.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU